動態扭矩傳感器的滑環式、無線式、感應耦合式三種技術在信號延遲與抗干擾能力上的差異,直接決定了其適配場景的精準度。以下結合技術原理與實測數據,從核心差異、場景適配、優化方案三方面展開解析:

信號延遲的核心來源是傳輸鏈路的物理特性與信號處理環節—— 滑環式依賴機械接觸的即時傳導,無線式需經歷數模轉換與無線傳輸,感應耦合式則受電磁耦合效率影響:

滑環式:延遲可忽略不計(<1μs),近乎 “實時傳導”。其原理是應變片電信號經滑環 - 電刷直接傳遞至調理電路,無中間處理環節,僅受電信號本身的傳輸速度限制(接近光速)。例如隆旅 LLT-501A 在電機啟動測試中,能同步捕捉 0.1ms 內的扭矩峰值,無任何時間滯后。

無線式:延遲范圍 20~200ms,取決于無線協議與數據處理效率。信號需經過 “模擬信號放大→A/D 轉換→數字編碼→無線發射→接收解碼” 五步處理,僅 A/D 轉換就需 5~10ms,加上無線傳輸的空中時延(如藍牙 5.0 約 10ms,2.4GHz 私有協議約 20ms)。某高性能無線傳感器(如摘要 2 所述型號)在傳動軸測試中,對 1000r/min 下的脈動扭矩監測存在約 50ms 延遲,需通過算法補償修正。

感應耦合式:延遲 5~50μs,介于前兩者之間。通過旋轉線圈與固定線圈的電磁感應傳輸信號,無需數字編碼環節,但耦合效率受線圈間距影響(間距 0.5mm 時延遲 5μs,間距 2mm 時增至 50μs)。如隆旅 LLT-601A 在新能源電機臺架測試中,延遲穩定在 10μs 以內,可精準匹配電機 15000r/min 下的高頻扭矩波動。

抗干擾能力取決于傳輸介質的抗干擾特性與硬件設計,三種技術面臨的干擾源與防護邏輯截然不同:

滑環式:主要受機械接觸干擾,電磁抗干擾能力中等。

干擾來源:滑環與電刷的摩擦會產生微火花(尤其轉速>2000r/min 時),形成寬頻電磁噪聲(10kHz~1MHz),疊加到毫伏級應變信號上;長期磨損后接觸電阻變化(從 0.1Ω 增至 1Ω 以上),導致信號漂移。

防護措施:需采用貴金屬電刷(如銀石墨)降低摩擦噪聲,同時對信號線纜雙重屏蔽(銅網 + 鋁箔),并單獨接地(接地電阻<4Ω)。實測顯示,在變頻器附近(電磁強度 50V/m),未防護的滑環式傳感器信號波動達 ±2% FS,經屏蔽處理后可降至 ±0.5% FS。

無線式:核心受電磁輻射干擾,機械抗干擾能力強。

干擾來源:工業環境中的變頻器、電機磁場(100kHz~2.4GHz)會壓制無線信號,導致丟包或誤碼;金屬障礙物(如機床外殼)會反射信號,造成多徑干擾。例如 2.4GHz 頻段的無線傳感器在電機車間(電磁干擾強度 100V/m),數據丟包率可達 15%,扭矩測量偏差擴大至 ±1.5% FS。

防護措施:高端型號采用跳頻技術(如 ZigBee 的 DSSS 擴頻)、差分信號傳輸(如摘要 2 所述的電路設計),或選用 5GHz 頻段避開工業干擾密集區。某抗干擾無線傳感器在新能源電池車間測試中,通過算法糾錯將丟包率控制在 0.1% 以下。

感應耦合式:電磁與機械干擾均極低,抗干擾能力最優。

干擾來源:僅在強磁場(如核磁共振設備附近,磁場強度>1T)下可能出現耦合效率下降,日常工業環境中無顯著干擾源。其全密封結構(IP67 防護)可隔絕粉塵、液體對傳輸部件的影響,無機械摩擦導致的噪聲。

防護優勢:無需額外抗干擾設計即可滿足嚴苛場景需求,如隆旅 LLT-801A 在航空發動機測試臺(電磁強度 100V/m、振動 10g)中,信號波動僅 ±0.05% FS,遠優于其他類型。

兩種性能指標的差異直接決定了技術選型的邊界,以下結合典型場景說明決策依據:

電機啟動時扭矩峰值(2~3 倍額定扭矩)持續時間僅 0.5~1ms,需傳感器延遲<10μs 才能完整捕捉。此時:

滑環式(延遲<1μs):適配低速電機(<3000r/min),成本低且響應及時,但需定期更換電刷;

感應耦合式(延遲 5~50μs):適配高速電機(>3000r/min),無磨損且抗干擾強,適合新能源電機臺架等精密測試;

無線式(延遲≥20ms):絕對禁用,會錯過峰值扭矩,導致啟動性能誤判。

擰緊設備多位于

汽車總裝線,周圍布滿變頻器、機械臂(電磁干擾強),且需頻繁移動(布線困難):

無線式(抗干擾優化型):通過跳頻技術降低干擾,無布線限制,適配擰緊槍的移動需求,但需確保電池續航(建議選感應供電型號);

感應耦合式:抗干擾最優,但對安裝同軸度要求高(偏差≤0.1mm),不適合頻繁拆卸的場景;

滑環式:慎用,機械摩擦噪聲易導致扭矩 - 角度曲線失真,影響擰緊質量判斷。

渦輪軸在 200℃高溫、20000r/min 高速下運行,且測試臺電磁環境復雜(雷達、電機群),要求延遲<100μs、信號波動<±0.1% FS:

感應耦合式:唯一適配選項,其非接觸傳輸無磨損,耐高溫結構(如 316L 不銹鋼外殼)與強抗干擾能力可滿足需求;

滑環式:轉速超限(>3000r/min),且高溫下電刷磨損加速,壽命不足 100 小時;

無線式:高溫會導致電池鼓包,且強電磁環境下數據丟失率>30%,無法滿足可靠性要求。

若現有傳感器性能接近需求但存在短板,可通過以下方法優化:

滑環式降低機械干擾:每 500 小時用酒精擦拭滑環表面,更換磨損超 0.5mm 的電刷;將傳感器遠離變頻器(距離>1m),并采用雙絞屏蔽線傳輸信號。

無線式增強抗干擾與降低延遲:選用 5GHz 頻段 + 跳頻協議的傳感器,將接收天線安裝在高處(避開金屬遮擋);通過縮短數據傳輸周期(從 100ms 降至 20ms),但需注意增加功耗。

感應耦合式補償延遲:調整線圈間距至 0.5mm 以內(用激光對中儀校準),并在信號調理電路中增加前置放大器,提升耦合效率。

綜上,三種技術的性能差異本質是 “傳輸原理的取舍”—— 滑環式以機械磨損換實時性,無線式以延遲換安裝靈活,感應耦合式以成本換極致性能。選型時需先明確場景的 “延遲閾值”(如電機啟動需<10μs)與 “干擾強度”(如工業車間需抗 50V/m 電磁干擾),再匹配技術特性,才能實現精準監測。

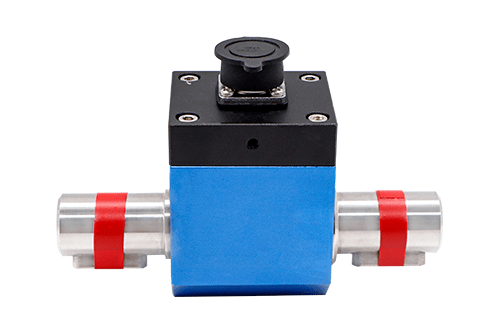

NJL-101動態扭矩傳感器

NJL-104動態扭矩傳感器

優勢:檢測精度高,穩定性好,具備抗干擾能力,可高速長時間運轉,并輸出正反轉扭矩信號。測量范圍為 0 至 5Nm,能滿足不同量程的測量需求。

應用:主要應用于工業自動化生產線,用于監測和控制機械臂或旋轉設備的扭矩,確保產品質量,也可用于其他需要精確測量動態扭矩的場合。

:具有頻響快的特點,能夠快速跟蹤扭矩的動態變化,可在高速旋轉的設備中準確測量扭矩,滿足各種動態測量場景的需求。

企業公眾號

企業公眾號

企業抖音號

企業抖音號

企業視頻號

企業視頻號

企業微博

企業微博

企業小紅書

企業小紅書